激光焊接目前参照标准不统一,对于汽车行业自动化程度较高的加工,建立统一的工艺标准,有利于设备的推广。文章后部分析总结极悦激光焊接常出现的缺陷,并给出解决方案。

一、国外极悦激光焊接汽车标准

关于大众汽车的极悦激光焊接标准

1. 板材要求参考DIN 18800 Part7,Section3.4,或DVS Code of Practice 0705,Section3.2。适用碳钢板板材厚度0.5~3.0mm,板材结构承受静载。板材包括焊缝接头类型,材料种类(参考DIN EN ISO13919-1)

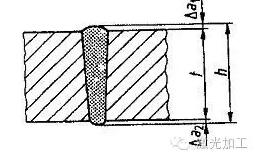

2. 极悦激光焊接焊缝按照要求进行一些强制性的检测,焊缝横截面外观尺寸参考DIN 32511进行,主要包括余高、熔深、熔宽、焊接深度、板材厚度等,参见图1。

图1 极悦激光焊接横截面尺寸

3. 极悦激光焊接要求

参照DVS 3203 Part 3,材料分成冷轧钢板( DIN 1623 Part 1,即EN10027)、轧带钢(DIN 1624,即EN 10027),热轧带钢板(C<0.20%,TL 1111)、冷轧窄带板(参见DIN 17100,即EN 10027),对于钢板中碳含量大于0.22%,或锌层厚度大于7.5um,需要咨询工程师。

4. 焊缝设计

焊缝可焊性主要考虑三个因素:设计,材料和生产。焊缝的主要设计特性包括负载特性、焊缝参数、装夹、工件的可容允度、焊后处理等,参见DIN 8528 Part 1。

4.1 设计布局(参见DVS 3203-4)

主要考虑接头类型(对接、角接、搭接、叠焊、卷边等)、焊缝类型(包括位置等信息)如果是镀锌板,平板对接间隙控制在0.05~0.1mm,角焊缝单边角度大于10°。

4.2 工艺和质量保证

焊缝质量参见EN 729 Part 1 ,全面的质量要求参见EN 729 Part 2。

当没有明确说明时,可参见通用标准EN 25817 和En ISO 13919-1,一般情况下满足B级要求。

评价标准:外部缺陷或成型标准参见EN 970,用五倍放大镜观察焊缝成型即可。

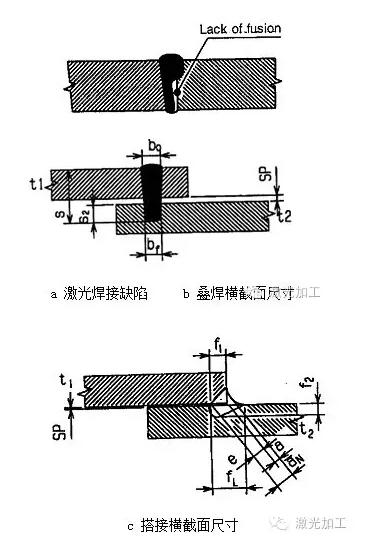

破坏性试验:如图所示未熔合是焊接缺陷中的一种。

图2 极悦激光焊接横截面尺寸

焊缝图纸参见En 22553执行,其标注,焊接方法对应代码等要一一对应。

二、极悦激光焊缝缺陷及原因对策:

1、焊接飞溅: 极悦激光焊接完成后,材料或工件表面出现多的金属颗粒,附着于材料或工件表面。

原因:材料或工件表面未清洗,存在油渍或污染物,也可能是镀锌层的挥发所致。

对策:极悦激光焊前清洗材料或工件。

2、焊缝堆积:填充焊时焊缝填充材料明显太多,焊缝太高。

原因:焊接时送丝速度过快或焊接速度太慢。

对策:增加焊接速度或减小送丝速度,或减小极悦激光功率。

3、焊偏:焊缝金属不在接头结构中心凝固。

原因:焊接时定位不准,或填充焊时光与丝的对位不准。

对策:调整焊接定位,或调整填充焊时光与丝的位置,以及光、丝与焊缝的位置。

4、焊缝凹陷:焊缝金属表面出现凹下的现象。

原因:钎焊时,焊接光斑中心位置不良所致,光斑中心靠近下层板材且偏离焊缝中心位置,造成部分母材熔化。

对策:调整光、丝匹配。

5、焊缝中断或粗细不均匀:焊缝钎焊时,未送丝而形成焊缝中断或粗细不均匀。

原因:送丝不稳定,或出光不连续等。

对策:调整设备的稳定性。

6、气孔:焊缝表面出现气孔。

原因:焊缝表面未清理,或镀锌板锌蒸气的挥发所致。

对策:清理焊缝表面,改善锌受热时的挥发。

7、焊瘤:在焊缝轨迹发生大的变化时,容易在转角处出现焊瘤或成型不均等现象。

原因:焊缝轨迹变化大,示教不均匀所致。

对策:在最优参数下焊接,且调整好示教以连贯过度转角处。